Вашему вниманию предлагается статья с пошаговыми инструкциями и чертежами по изготовлению поворотного трубогиба для профиля и круглых труб. Мы расскажем об основных правилах сборки рычага и станины домашнего станка своими руками и приведём видеоинструкции с комментариями.

На разных этапах строительства, монтажа водопровода и других работах часто приходится сталкиваться с необходимостью ровного загиба трубы по большому или малому радиусу. Сделать это без специального приспособления невозможно — труба деформируется и качество изделия сойдёт на нет.

Немного о радиусах.

Круговой загиб подразумевает определение величины радиуса, которую можно подразделить на три категории:

Малый радиус — от 50 до 250 мм. Загиб под таким радиусом уместно назвать коленом. Его выполняют на водопроводных трубах круглого сечения? 15-75. Мм, либо на трубах квадратного профиля 15-25 мм (декоративная ковка.

Средний радиус — от 250 до 500 мм. Часто применяется для изготовления кольцевых форм из полосы 40 х 3, трубы? 15-75 Мм, квадратного (15-25 мм) или прямоугольного (до 20 х 40 мм) профиля — обода бочек, резервуаров.

Большой радиус — более 500 мм. Применяется для изготовления арочных элементов — каркасов теплиц, козырьков, рёбер сварных конструкций. Обычно это квадратный (15 х 15, 20 х 20) или прямоугольный профиль 20 х 40, 40 х 60 мм. Арки из круглой трубы обычно не делают — к ним неудобно крепить распределительную обрешётку, но загнуть круглую трубу большого радиуса можно при диаметре не более 75 мм.

Радиус на более толстых трубах выполняется не изгибанием, а сегментацией — когда колено нарезается сегментами и сваривается.

Загибы малого радиуса в большинстве случаев на водопроводных трубах необходимы? 15-38 Мм. Часто важен сам факт изгиба под нужным углом, чем его качество. В обиходе мастеров имеется две разновидности трубогибов для выполнения этой задачи — трёхточечный и поворотный.

Как сделать поворотный трубогиб своими руками.

Этот вид инструмента часто можно встретить в «Ручном» исполнении. Усилие оператором через рычаг прикладывается. Приспособление просто изготовить, имея навык слесаря и сварщика. Для этого понадобятся основные элементы — рычаг, два колеса с блоков (с желобами) разных диаметров, стальная пластина и другие металлические детали.

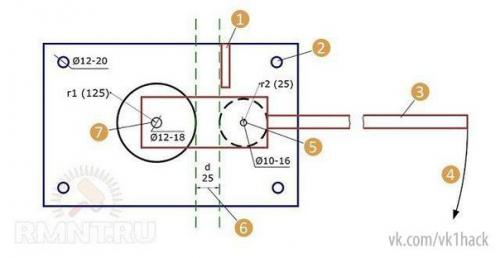

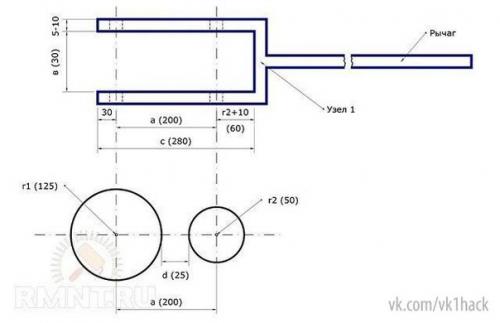

Сначала нужно изготовить мощную вилку (металл не менее 5 мм) под толщину колёс. Для этого необходим расчёт. Предположим, что нам необходимо гнуть трубу с наружным диаметром 25 мм. В нашем распоряжении имеются колёса (подшипники) двух диаметров: r1 = 250 и r2 = 100 мм (радиусы 125 и 50 мм соответственно. Радиус большего колеса внутренним радиусом колена будет.

Главный размер вилки рычага — расстояние между колёсами (d = 25) — посадочное место трубы и должно быть равно её диаметру плюс 1-2 мм. В нашем случае это 25 мм.

Примечание. В том случае, если колёса имеют желоб, в расчёт берётся внутренняя точка жёлоба.

Следующий шаг — определяем расстояние между осями колёс (а) по формуле:

А = d + r1 + r2 = 25 + 125 + 50 = 200 мм.

Далее следует определить достаточный размер вилки, исходя из расстояния между осями колёс (с. здесь нужно придерживаться только ориентировочного зазора между малым колесом и задней стенкой вилки (принять 10 мм), а также запаса металла на крепление стационарной оси большого колеса (принять 30 мм:

С = а + r1 + 10 + 30 = 280 мм.

Величина зазора между полками вилки (в) будет равна толщине колеса плюс 1-2 мм (принять в = 30 мм.

Малое колесо будет установлено на оси, неподвижно закреплённой на полках вилки. Постарайтесь применить на этой оси подшипник — это заметно облегчит работу по сравнению с простым ( «Сухим») креплением.

В случае если стоит задача сделать трубогиб для нескольких диаметров труб (от 15 до 38 мм), расстояние между полками вилки должно быть достаточным для установки максимально толстой трубы. Полку вилки сделайте длиннее и просверлите отверстия для стационарной оси для каждого из диаметров.

Узел 1 — крепление рычага к вилке — по возможности выполните надёжным резьбовым соединением с обваркой. Просто приварить «в Торец» ручку рычага будет ненадёжно, т. к. именно через эту точку передаётся вся нагрузка.

В качестве основы для площадки трубогиба подойдёт стальная пластина 350 х 200 мм или более при толщине от 8 мм. Продумайте сразу, каково будет назначение станка — стационарный или переносной. Монтажные отверстия в пластине предусмотрите? 12-20 Мм.

Стационарную ось можно выполнить из обычного штыря, приварив его в центре пластины, но лучше использовать подшипник или подшипниковую втулку. Упор закрепляется по месту, после сборки поворотного механизма. Лишь в том случае, если станок рассчитан на один диаметр, упор (уголок 50 х 50 мм) можно просто приварить к платформе. Только в том случае, если диаметров несколько, опытным путём установить местоположение упора под каждый из них, сделать отверстия в соответствующих местах и подобрать стержни (крепление «на Палец».

В точности исполненный станок дополняется фиксаторами для гнутья тонкостенных труб. Такой подход актуален на производстве, где работа ведётся в основном одним — двумя видами труб.

Эту базовую модель можно усовершенствовать — сделать колёса подвижными вдоль оси крепления, тем самым расширив диапазон радиусов. Для этого понадобятся более остроумные решения и точное исполнение деталей.

Заводские станки и инструменты для задания малых радиусов имеют тот же неизменный принцип, но скомпонованы по-другому. Более удобные и совершенные крепления, которые переставляются легко и быстро, механизированный труд, точное исполнение и бережное отношение к заготовке — то, что нужно профессионалу, который привык работать много и качественно.

Качественно изготовить основные детали комплектных станков — систему упоров и рычаги — можно только в заводских условиях.

Соблюдая основные правила и сам принцип гнутья трубы, можно применять любые имеющиеся в распоряжении детали для усовершенствования станка.

АйЯй Новости АйЯй Новости Интересные новости со всего мира

АйЯй Новости АйЯй Новости Интересные новости со всего мира